铜切削用什么切削液?首选这款铜加工切削液!!

1、铜的可加工性差,但铸造性能优异。 在加工时具有加工硬化的特性,也就是说,随着加工速度的增加,塑性降低,强度增大,变形难度增大。

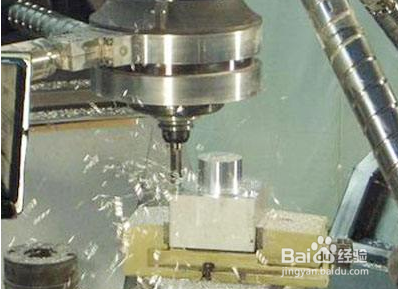

1、高速切削、钻孔。高速切削产生大量的热量,切削液若是不能及时带走热量,则会发生一系列等问题,例如粘刀、刀具产生积屑瘤,影响刀具使用寿命,且工件也会受到一定的磨损,破坏工件表面精度,为此切削液需要润滑性能好,且冷却性也要十分优异,如这款半合成铜材切削液或铜加工切削液。

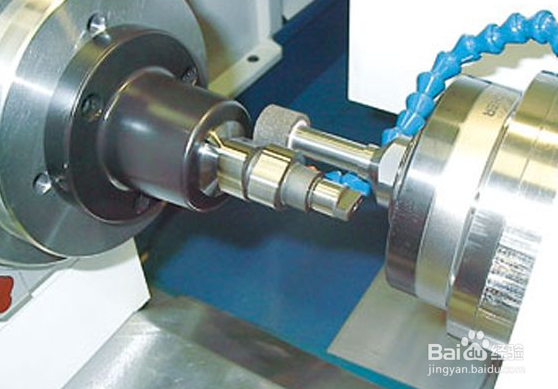

2、磨削加工。磨削下来的碎屑非常小,并且在磨削过程中产生大量的热量。在考虑切削液的润滑性及冷却性外,切削液的沉降性也需着重考虑,碎屑不能随着切削液的沉降下去,就会粘附在刀具或工件上,这会影响切削的精准性及工件表面的光滑性。那么这时候你需要这款铜材加工专用切削液。

3、车削。 车削铜切合金材料的切削深度和进给速率与普通钢车削相同,通常不添加切削液。 3%~5%的乳液也可用于车削黄铜材料。

1、及时过滤加工过程中产生的细屑。 由于铜及其合金在碱性条件下容易反应形成铝皂,因此破坏了切削液的稳定性。 为了避免铜屑与切削液之间发生反应影响切削液的使用效果与使用寿命,应立即过滤铜屑,磨削过程中产生的铜屑小而轻,并且难以沉淀。 未经过滤铜屑则会被带到加工区域,影响加工表面的光泽度。

2、始终注意pH值的变化。由于铜材料对切削液的pH值非常敏感,因此有必要定期检查铜及其合金的切削液的pH值。 如果发现异常,应及时调整,并将pH控制在8-9之间,以避免pH值过高受到腐蚀或pH值过低使细菌繁殖,这会影响切削液的稳定性和性能。

3、定期添加新液。不仅可以确保切削液良好的润滑性能,而且可以延长液体使用寿命,以延长工作液的使用寿命。

1、论不同刀具选用切削液的大法!

2、识货,这款钛合金加工用切削液性能就是优秀!

声明:本网站引用、摘录或转载内容仅供网站访问者交流或参考,不代表本站立场,如存在版权或非法内容,请联系站长删除,联系邮箱:site.kefu@qq.com。