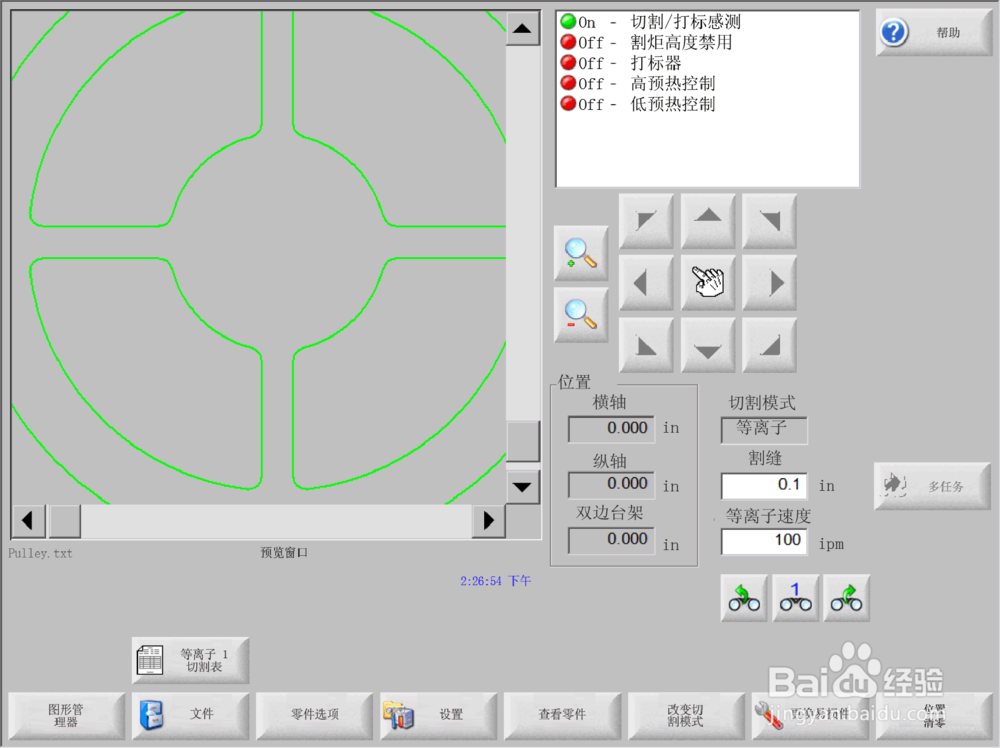

海宝系统切割和监视窗口设置

1、在设置屏幕中,用户可选择切割的方法。

切割设置

从主屏幕中选择“设置”软键可打开“切割”屏幕。在此处可调整要使用的切割模式参数。可用切割模式包括:

预演(无切割)运动

氧燃气

等离子

激光

水刀

设置的键盘按键是F4

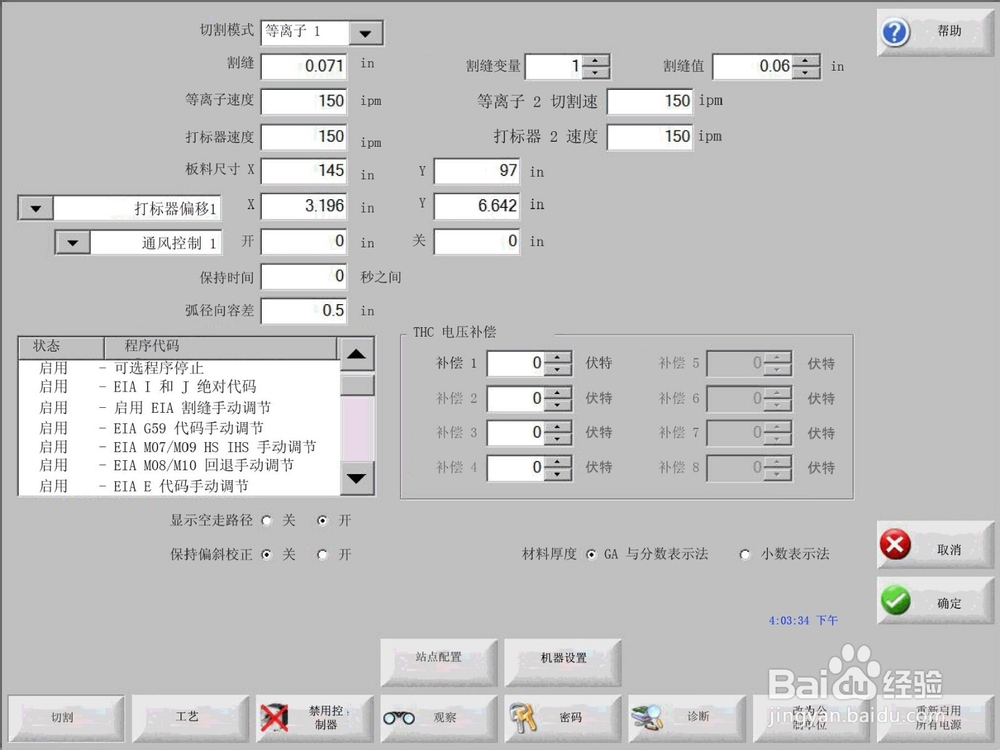

2、切割模式

指定当前切割模式。使用“预演”模式,操作工可试运行当前的零件程序,而无需进行实际切割。(键盘切换模式按键是F6)

割缝

指定当前零件程序将要使用的割缝值。选择割缝值时,应注意避免生成无效的几何形状。例如:给半径为 6.35 mm 的弧添加 12.7 mm 的割缝。输入割缝值后,按“零件选项”菜单中的“割缝”软键可以查看带有割缝补偿的切割路径。

割缝变量/割缝值

创建一个割缝变量表,给割缝值分配变量。参考变量表最多可输入 200

个变量。

零件程序中可使用割缝变量来定义割缝值,割缝值会随着割炬零件的磨

损而改变。如果易损件磨损/更换后割缝变量值已更新,则在加载使用

该变量的任何程序时,割缝变量指令均会调用新值。

左侧割缝变量的 EIA-274D 零件代码是 G43。例如,G43 D1 X0.06 含

义为:

G43 为割缝变量设置指令

D1 是割缝变量。可以是 1-200 间的任意数字。

X0.06 是所选的割缝值。

预演/切割速度

指定当前切割模式的速度。预演和切割速度分开保存。这两种速度都不得超过机器最大速度。切割和预演速度可通过零件程序内嵌的 F 速度代码执行。

打标器 1/打标器 2 速度

指定所选打标器的速度。每种打标器的速度分开保存,可通过零件程序

内的打标器工具选择执行。

打标器 1 由 EIA RS-274D M09、M10 或 ESSI 9 和 10 激活。

打标器 2 由 EIA RS-274D M013、M14 或 ESSI 13 和 14 激活。

注:打标器代码在9.75的最新版本中更改了 需要增加 M36 T3才可识别原来的代码

板料尺寸

指定当前板料的尺寸。是加载零件时检查加载零件是否满足板料要求的参数值。此参数还可用于在屏幕视图中查看零件。

通风控制 1 - 50

输入最多 50 个可编程区域对应的纵轴坐标值,用于控制排烟阀。

根据纵向位置,通风控制数字输出激活所选区域的阀门,增强排烟效果。

标记偏移 1 - 12

最多可输入 12 个可编程打标器偏移值。检测到相应的打标器编号后,机器会按此偏移量以最大速度进行偏移。

如果打标器偏移 10、11 或 12 的输入值不是 1,“零件对齐向导”和“CutPro 向导”会自动允许用户选择使用激光头或割炬进行对齐。

保持时间

指定到达相应的 程序段时在当前零件程序中插入的保持(延时)时间量。零件程序可以忽略此保持时间。例如,编程指令 G04X3 可以在当前程序段中插入一个 3 秒的保持时间。代码G04 (无 X 代码)会通过当前“保持时间”参数插入一个保持时间。

弧径向误差

指定检查当前线段尺寸精度时要使用的弧容差。所有的 ESSI 代码或 EIA代码程序均由直线、弧和圆组成。“弧径向容差”用于确保径向起止矢量处于容差范围内,以绘制有效几何形状。

状态/程序代码

请参见后面的“状态/程序代码”表。

显示空走路径

允许在预览所有零件期间关闭或打开空走路径线断(显示为黄色)。

保持倾斜校正

保留上次计算的板料倾斜值,并用于所有后续加载的零件。如果禁用此功能,加载任何新零件时都会移除上一次计算的板料倾斜值。

3、升降机构 电压补偿

“THC 电压偏移”参数用于偏移主设置弧压的单个 海宝THC 弧压。此参数允许调节单个 THC,对易损件磨损进行补偿,以获得最佳切割质量。

注:THC 电压偏移”参数可以通过“更换易损件”屏幕中的“每分钟电压”参

数自动调节。

材料厚度

改变切割表屏幕中材料厚度的显示方式:线规和分数、小数。

更改为英制/公制单位

将 Phoenix 软件内的所有度量值从英制单位变为公制单位,或从公制单位变为英制单位。在选择该软键后会立即改变单位,但是在退出“设置”屏幕时必须选择“保存更改”才能使更改有效。

重新启用所有电源

按此软键可以重新启用任何禁用的自动气体控制或精细等离子 电源。此键仅在禁用电源后方可启用。

此功能为特殊功能 在一般使用的海宝系统中没有此项。

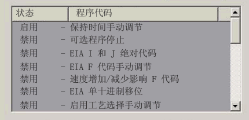

4、在此图中还有一块白的区域内有很多状态设置项,如下介绍

状态/程序代码

停顿时间覆盖

启用此参数后,RS-274D 程序中内嵌的保持 G04 X 值代码覆盖操作员输入的保持时间。

可选程序停止

允许覆盖当前零件程序中的可选程序停止指令代码 M01。启用此参数后,M01 代码的实际作用与 M00 相同。如果禁用,则忽略 M01 代码。

EIA I 和 J 代码

选择绝对或增量 RS-274D 编程模式。在增量模式中,所有 X、Y、I 和J 偏移均以当前块为准。在绝对模式中,所有 X、Y、I 和 J 偏移均以绝对参考点为准,除非使用 G92(设置轴预设值)程序代码进行更改。

EIA F 代码手动调节

启用此参数后,RS-274D 程序中内嵌的 F 代码会覆盖操作工输入的任何切割速度。

速度增加/减少影响 F 代码

启用此参数后,控制装置将对零件程序中遇到的所有内嵌 F 代码应用速度增加/减少百分比。

EIA 十进制移位

部分编程结构允许通过移动 EIA 定位小数点更改零件尺寸。EIA 十进制移位参数允许操作工在转换零件时通过选择正常十进制移位或单十进制移位来选择小数点位置,以正确转换零件。除非零件程序的小数点右侧仅有一位数字,否则应选择“正常”。

工艺选择手动调节

启用此参数后,零件程序可覆盖工艺选择输入。

站点选择手动调节

启用此参数后,零件程序可覆盖当前所选的站点选择输入。

自动割炬间距手动调节

启用此参数后,零件程序可覆盖手动选择的割炬间距输入。

G97 循环记数提示

启用此参数后,当在零件程序中遇到无“T”值的 EIA G97 代码时,系统会在屏幕中发送消息,提示输入要选择的循环数或重复数。

ESAB 多割炬支持

启用此参数后,ESAB 类型的 ESSI 零件程序可将代码映射到具体选择的站点。

ESSI 代码 EIA 代码 代码说明

7 M37 T1 选择站点 1

8 M38 T1 取消选择站点 1

13 M37 T2 选择站点 2

14 M37 T2 取消选择站点 2

15 M37 T3 选择站点 3

16 M38 T3 取消选择站点 3

强制 G40 禁用割缝

在零件程序中,使用 EIA G41/G42 和 G40 代码启用或禁用割缝。标准操作:即使零件程序中没有 G40 割缝禁用指令,在切割结束时仍要禁用割缝。如果零件程序中没有 G40,用户可以通过禁用此参数关闭“强制”G40 割缝禁用功能。

G40 用于简单图形

此参数与“强制禁用割缝”参数配合使用,禁用此参数后,可以无需在图形库提供的简单图形中插入 G40 代码。

在 APA 后自动启动

此参数与“自动板料对齐”功能配合使用,在完成自动板料对齐后自动开始切割。

EIA 代码 2十进制移位

部分编程结构允许通过移动 EIA 定位小数点更改零件尺寸。“EIA 代码2 十进制移位”参数允许操作工在转换零件时通过选择正常十进制移位或单十进制移位来选择小数点位置,以正确转换零件。除非零件程序需要将小数点向右侧移动两位,否则应选择“正常”。

M17 和 M18用作切割代码

启用此参数后,允许将 EIA-274D M17 和 M18 代码用于切割开启和关闭指令。

M76 最短旋转路径

启用此参数后,可禁用双倾斜坡口器的倾斜和旋转软件超程功能,允许EIA-274D M76 旋转前往原点指令,以选择最短路径。禁用此参数允许按最长路径回零。这对某些坡口切割头设计非常有益。

EIA 割缝手动调节

如果禁用此设置,将忽略所有割缝值代码和加载割缝表变量。默认情况下,此参数处于启用状态,且在零件程序暂停期间无法更改。切割机上使用的切割工艺与零件程序创建工艺不同时,此参数非常实用。

EIA G59 代码手动调节

如果禁用此设置,将忽略所有 G59 代码。默认情况下,此参数处于启用状态,且在零件程序暂停期间无法更改。切割机上使用的切割工艺与零件程序创建工艺不同时,此参数非常有用。

EIA M07/M09HS IHS 覆盖

启用此选项后,零件程序中嵌入的 M07 HS 和 M09 HS 代码会强制执行初始定位 (IHS)。

EIA M08/M10回退手动调节

启用此选项后,零件程序中嵌入的 M08 RT 和 M10 RT 代码会将割炬回退到下一弧转移高度。

单弧缺失停止

启用此设置后,如果切割期间任何切割感测输入缺失超过断弧时间,系统都会暂停零件程序或排样,并显示“切割感测丢失”消息。

5、观察窗口设置

监视窗口在切割期间显示工艺相关参数。您可以对该屏幕的特定部分进行自定义,以显示与具体切割操作有关的重要功能。操作期间,用户可以选择显示当前速度、位置、输入/输出状态或割炬易损件寿命等想要查看的信息。

这些参数打开或关闭后,“观察”窗口会随之更新。

软件提供了若干可对监视窗口进行个性化设置的选项,但无法同时查看所有选项。这些选项按尺寸分为两类组件或图标。大组件可以布置在监视窗口的上部或中部。小组件位于“观察”窗口的左下角,与切割信息及时钟相邻。窗口右下角的切割信息和时钟可能无法编辑。

根据 CNC 的输入/输出配置以及已启用的机器选项,监视窗口的选项内容可能会略有差异。

观察位置可进行如下选择:

无

选择“无”,观察位置显示空白

。

输入/输出

在切割期间显示所选的输入、输出或状态信息的当前状态。此功能在调试气体控制器序列问题时非常有用。要在“输入/输出”列表框中添加或删除所需的输入、输出或状态点,请先双击或高亮显示相应项目,然后使用数字/字母小键盘中的 +(加)或 – (减)键进行添加或删除操作。

数字速度计

以数字方式显示切割速度、机器最大速度和机器当前速度。

位置

显示所选轴的位置。在上部或中间位置仅能显示两根轴。下部位置最多

可显示四根轴。

随动误差

显示随动误差。“随动误差”是控制装置计算位置与割炬实际位置之间的距离。随动误差过大,可能表示所选切割速度可能超过切割系统允许的速度。在上部或中间位置仅能显示两根轴。下部位置最多可显示四根轴。

指令电压

允许用户查看发送到速率型驱动器放大器的方向运动指令电压。同样,所示电压等同于电流型驱动器运动指令电流。可以显示具体时间段内的峰值电压。

温度

选择在“观察”窗口中添加温度信息后,系统将以华氏度或摄氏度(在“特殊参数设置”屏幕中选择)显示控制装置内的当前温度。

注:需要安装专门的控制硬件。

速度计

在切割期间以图形方式显示切割速度、机器最大速度和机器当前速度。

氧燃气割嘴

在切割期间以图形方式显示所选氧燃气割嘴 (1-12) 易损件的寿命。这有助于确定是否需要更换割嘴,并记录割嘴数据以便于统计工艺控制(SPC)。

6、等离子割嘴

在切割期间以图形方式显示所选等离子割嘴 (1-8) 易损件的寿命。这有助于确定是否需要更换割嘴,并记录割嘴数据以便于统计工艺控制。

等离子电极在切割期间以图形方式显示所选等离子电极 (1-8) 易损件的寿命。这

有助于确定是否需要更换电极,并记录电极数据以便于统计工艺控制。

点动按键

选中点动按键选项,操作工可以在观察窗口中添加方向键盘,从而可以通过触摸屏直接执行手动移动。操作工可按导航控制台中间的手型图标来启用手动模式。选择移动速度,并根据移动方向需要选择相应的箭头进行手动移动。

激光喷嘴

在切割期间以图形方式显示激光喷嘴易损件的寿命。这有助于确定是否需要更换喷嘴,并记录喷嘴数据以便于统计工艺控制 。

HPR 电源

允许用户查看 HPR 自动气体控制台的输入、输出和气体压力状态。最多可以监控四台电源。此功能通常仅用于服务诊断。

切割时间

允许操作工查看切割所选零件或排样预计需要的时间。此窗口还可以显示实耗时间和剩余时间。通过进度条图形化显示切割时间。预计切割时间是根据零件或排样的复杂性以及切割速度综合计算的结果。

此窗口能够帮助用户优化生产方案,提高资源利用率。

穿孔

为操作工显示所选零件或排样需要的穿孔总数量、已穿孔数量和剩余数量。

操作工可以利用此窗口安排易损件更换计划。

工艺数据

“工艺数据”选项允许用户查看所选切割或打标工艺的数据项(最多四个)。对于氧燃气、等离子、打标器、水刀和激光工艺,可以选择工艺计时器和状态项。

注:工艺数据仅在当前切割工艺中显示。示例:等离子 1 工艺参数仅在以等离子 1 模式切割时,显示在主切割屏幕的“观察”窗口中。

系统错误

显示 CNC、等离子电源或 弧压调高 割炬高度控制器产生的错误。每类错误都有各自不同的图标,以便您确定错误来源(CNC、等离子电源还是弧压调高)。

具体后续会单独说明诊断和故障检修的CNC错误。

多观察窗口

控制装置最多允许配置 10 个不同的“观察”窗口,以便于快速选择和查看观察图标:

要配置不同的“观察”窗口以便于查看,首先要访问“观察设置”屏幕。按数字图标输入数字,或使用向左/向右箭头上下移动进行选择。操作期间可以使用相同选择方式来选择和查看不同的“观察”窗口。

例如